时间:2025-07-11 来源:第一专用车网

2020年GB7258新国标强制栏板、仓栅、危化品半挂车配备盘刹轴与气囊悬架,意图提升安全与治超效能。但政策落地波折重重:成本激增与复杂工况适应性争议,仍让散户望而却步。

当政策强制安装遭遇真实场景的效率革命,“被动合规”正向“主动选择”进化。而能否突破成本高、操作难、维护贵等最后壁垒?新一代技术给出了新答案。2025年7月2日,百年品牌瀚瑞森发布了其最新的TADS挂车空悬,给市场带来了全新的选择和变革。

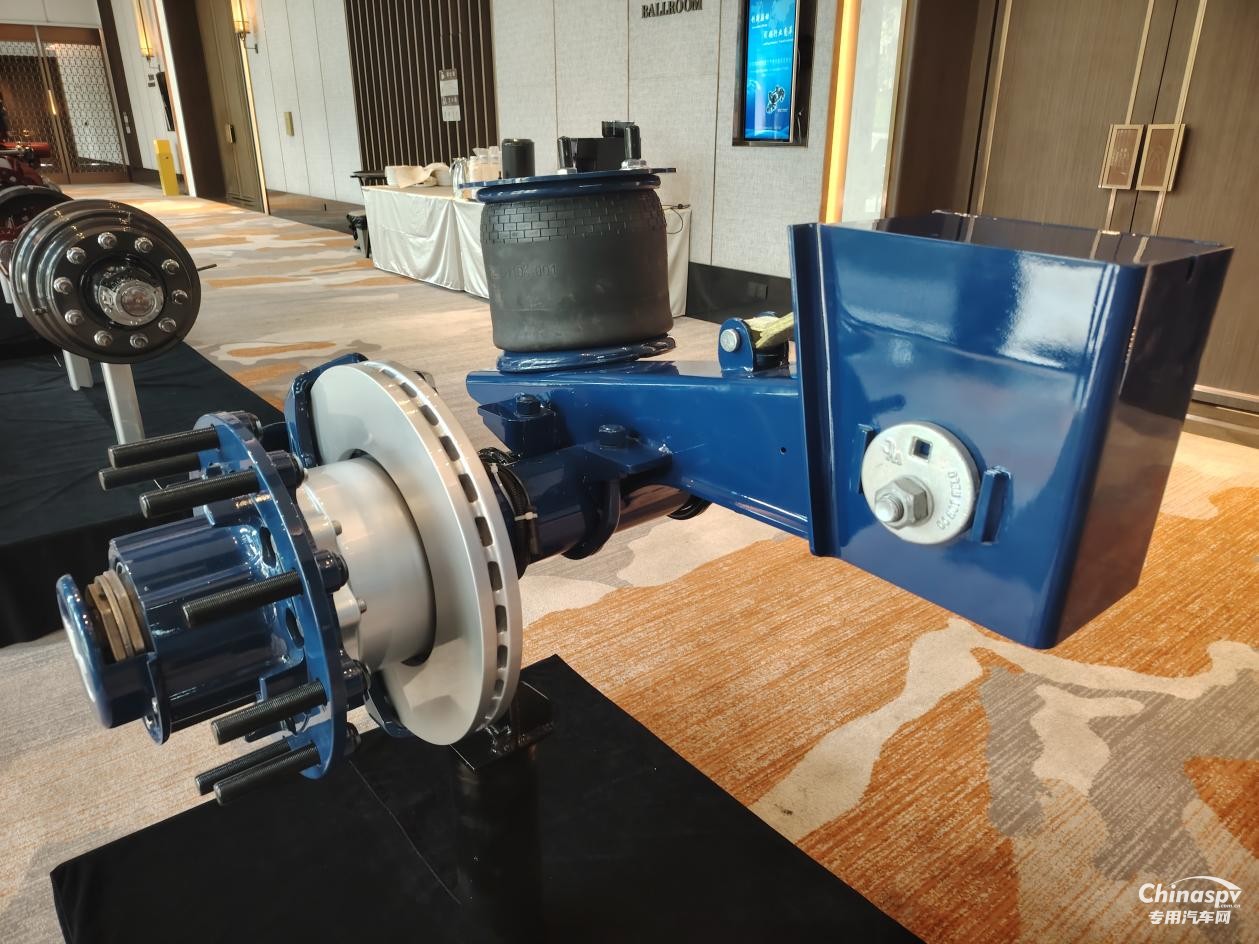

当前市场上半挂车大多普遍采用欧式悬架结构,瀚瑞森TADS空悬是典型的美式悬架结构、焊接一体式车桥本体及多功能复合衬套设计。该设计不仅实现了显著的轻量化效果(相较传统钢板弹簧悬架减重220-300公斤,较欧式空气悬架减重80-130公斤),更赋予其卓越的防侧倾稳定性。TADS通过轻量化优势有效弥合了气囊桥与钢板弹簧桥之间的成本差异,助力用户在合规运营的前提下提升运输效益与行车安全,创造更高价值。

轻量化仅为TADS价值优势之一,其核心价值在于实现80万公里超长免维护周期。传统车桥通常需每10-20万公里进行保养(涉及轴承,油封更换及润滑脂加注),单次维护成本约600-1000元。按80万公里计算,累计维保费用超过3000元/车,同时年均因维护停运导致的运费损失约为5000元/车。采用TADS可完全免除上述维保支出与停运损失,并因其超长免维护特性显著提升二手车残值。

值得注意的是,80万公里免维护并非瀚瑞森的技术极限——公司已拥有超过100万公里免维护产品。然而,针对当前国内货运市场对成本控制的迫切需求,TADS作为更具性价比的解决方案应运而生。尽管在免维护里程上有所调整,TADS严格遵循与百万公里产品同等的材料选用标准、制造工艺及质量检验体系,确保核心品质不变。

除为用户创造直接经济效益外,TADS还为挂车制造厂(安装厂)提供了显著便利:其独有的ALIGN-TRAC轴距精密调节系统,可在安装过程中实现高效、精准的轴距微调。相较市场同类产品普遍采用的垫片补偿式调节(精度低、工序繁琐、效率低下),TADS的装配过程显著节省工时与人力,确保最终装配轴距的高精度,从而优化车辆行驶性能并延长使用寿命。

瀚瑞森TADS另一显著特点是采用独特的低滚阻轮端设计,使得车桥转动非常灵活,在实际运营中可为用户百公里节省油耗1升左右。发布会期间很多使用瀚瑞森车桥多年的大车队都确认属实并分享有关数据。如果一个挂车按一年行驶15万公里计算,仅仅通过使用瀚瑞森TADS每年可实现节油1,500升,相当于每年降本1,0500元/车。

依托对国内货运市场痛点的精准把握、深厚的技术积淀与强大的产品设计能力,瀚瑞森打造的TADS系列集成式车桥及空悬系统,深刻理解了用户对降本增效、高可靠性和长寿命的核心诉求,凭借在材料科学、结构优化与制造工艺上的领先优势,以及对产品质量的严苛把控(确保与百万公里产品同等的用料、工艺和检验标准),不仅是瀚瑞森工程实力的集中体现,更是其以用户价值为导向,为解决市场实际需求而精心打造的卓越解决方案。

我国气囊桥(空悬)挂车正经历“政策强制-场景适配-全面普及”的转型。短期看,高成本与复杂工况适应性仍是普及瓶颈;但长期而言,伴随技术迭代、规模效应及高效物流需求崛起,2025年后气囊桥或成为标载运输的标配,尤其在高附加值、高效甩箱运输领域将率先确立主流地位。有了瀚瑞森TADS这类产品,气囊悬架挂车在成本控制、维保体系及智能化方面持续突破,真正实现“政策红利”向“市场红利”的转化,市场需要更多的“TADS”。